Extrusión de alambres y cables

DESCUBRIR

La extrusión es un proceso utilizado para crear objetos con un perfil de sección transversal fijo. Se empuja un material a través de una matriz con la sección transversal deseada. El proceso de extrusión se puede realizar con el material caliente o frío. En una etapa posterior, se aplica plástico fundido en toda la circunferencia del alambre, obligándolo a adherirse a la estructura del alambre o cable. La extrusión se utiliza más comúnmente para aislar cables y para formar la cubierta exterior del cable.

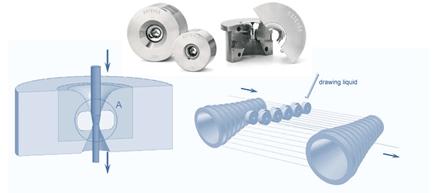

El embutido es un proceso similar, que utiliza la resistencia a la tracción del material para pasarlo a través del troquel. Esto limita la cantidad de cambios que se pueden realizar en un solo paso, por lo que se limita a formas más simples y, por lo general, se necesitan múltiples etapas de tamaño decreciente. El trefilado es la forma principal de producir alambre. También se suelen trefilar barras y tubos de metal. El dibujo generalmente se realiza a temperatura ambiente.

¿Cuáles son los procesos comúnmente utilizados?

La extrusión de alambres y cables es el proceso de convertir materias primas plásticas en un perfil continuo, brindando protección contra daños externos y desgaste físico. Existen diferentes procesos dependiendo de los diferentes compuestos solicitados por el mercado. El proceso más comúnmente utilizado es para materiales termoplásticos y termoendurecibles, donde se utiliza una fricción interna de la máquina (barril) y resistencias térmicas externas para obtener un producto terminado o semiacabado, dándole forma al material forzándolo a pasar a través de una matriz. Existe otro proceso para la extrusión de caucho con muchas soluciones de vulcanización diferentes diseñadas para calentar el aislamiento después del molde.

Control de calidad de la extrusión Para garantizar una buena calidad de extrusión del recubrimiento de alambre, es esencial identificar, controlar y monitorear muchos parámetros como presiones, calidad de la matriz, condiciones operativas y alimentación de material. Se deben identificar varios defectos en el proceso de extrusión para reducir su impacto en la calidad del producto. Los defectos pueden ser causados por una sola fuente o por el efecto acumulativo de varios factores, que pueden surgir en cualquier etapa del procesamiento. Superficie rugosa, variación de espesor, espesor de pared desigual, variación de diámetro y un problema de centrado son algunos de ellos.

Aquí discutiremos principalmente los problemas de las geometrías finales de alambres, cables y tubos. Hay muchos dispositivos de medición en el mercado para medir el diámetro exterior (OD). Generalmente tienen la misma tecnología de medición sin contacto con 2 ejes de medición perpendiculares. Algunos de los dispositivos más avanzados también vienen con 3 o incluso 4 ejes de medición. El objetivo es proporcionar a los fabricantes una medición continua del diámetro y la ovalidad del producto extruido. Para la detección de defectos rápidos como bultos y estrechamientos, algunos fabricantes de medidores tienen un dispositivo adicional dedicado.

CERSA, con su dominio de los sistemas ópticos y electrónicos rápidos, ofrece una solución todo en uno. Nuestro LPS (Laser Projection Sensor) le permite controlar el diámetro del producto extruido en 3 ejes independientes y también funciona como detector de defectos. Con 20.000 mediciones por eje por segundo es capaz de detectar defectos geométricos muy pequeños y muy cortos incluso en líneas de extrusión muy rápidas. Su rendimiento es de 10 a 20 veces más rápido que el de los productos de la competencia. Este dispositivo pronto será sustituido por una versión de mayores prestaciones para una gama más amplia de diámetros: el DLN .

Para descubrir mas :

Para descubrir el DLN: haga clic aquí

Para todas nuestras otras soluciones de alambre/cable/tubo: haga clic aquí

Y para encontrar la solución ideal para su negocio: haga clic aquí o escríbanos directamente a sale@cersa-mci.com

Para el proceso de trefilado fino, CERSA también dispone de una gama específica de instrumentos con 1 o 2 ejes de medida.

Nuestros artículos relacionados

Contacte con la empresa CERSA MCI

¿Tiene una necesidad específica de control y medición?

¿Busca un dispositivo de control de alto rendimiento?

¿Desea solicitar uno de nuestros servicios?

.jpg)